Quel type de matériau spécial sera utilisé pour les pièces usinées CNC destinées au secteur pétrolier et gazier ?

Les pièces usinées CNC utilisées dans l'industrie pétrolière et gazière nécessitent des matériaux spéciaux capables de résister à des environnements à haute pression, haute température et corrosifs. Voici quelques-uns des matériaux spéciaux couramment utilisés pour les pièces usinées CNC dans le secteur pétrolier et gazier, ainsi que leurs codes de référence :

Lors du choix d'un matériau pour les pièces usinées CNC destinées à l'industrie pétrolière et gazière, il est essentiel de prendre en compte les exigences spécifiques de l'application, telles que la pression, la température et la résistance à la corrosion. Le matériau doit être sélectionné avec soin afin de garantir que la pièce puisse supporter les charges et les conditions environnementales prévues et offrir des performances fiables tout au long de sa durée de vie.

| Huile Matériau Normal | Code de matériau pétrolier |

| Alliage de nickel | AÏD 925, INCONEL 718 (120, 125, 150, 160 KSI), NITRONIC 50HS, MONEL K500 |

| Acier inoxydable | 9CR,13CR,SUPER 13CR,410SSTANN,15-5PH H1025,17-4PH(H900/H1025/H1075/H1150) |

| Acier inoxydable non magnétique | 15-15LC,P530,Datalloy 2 |

| Acier allié | S-7,8620,SAE 5210,4140,4145H MOD,4330V,4340 |

| Alliage de cuivre | AMPC 45, TOUGHMET, LAITON C36000, LAITON C26000, BeCu C17200, C17300 |

| alliage de titane | CP TITANE GR.4, Ti-6AI-4V, |

| Alliages à base de cobalt | STELLITE 6, MP35N |

Quel type de matériau spécial sera utilisé pour les pièces usinées CNC destinées au secteur pétrolier et gazier ?

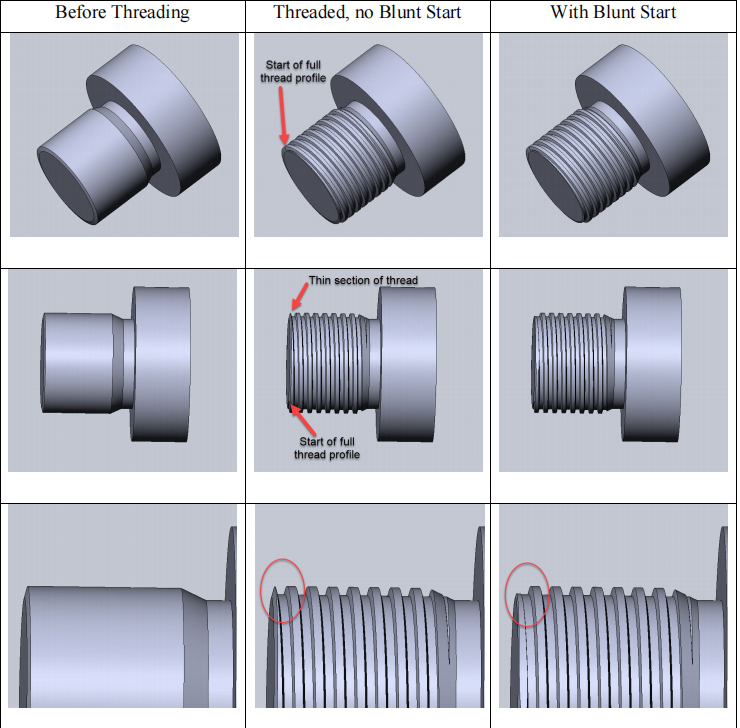

Les filetages spéciaux utilisés dans les pièces usinées CNC pour l'industrie pétrolière et gazière doivent être conçus pour répondre aux exigences spécifiques de l'application, telles que la haute pression, la haute température et les conditions environnementales difficiles. Les filetages les plus couramment utilisés dans l'industrie pétrolière et gazière sont les suivants :

Réponse régénératrice

Lors du choix d'un filetage pour les pièces usinées CNC destinées à l'industrie pétrolière et gazière, il est essentiel de prendre en compte les exigences spécifiques de l'application et de sélectionner un filetage capable de résister aux charges et aux conditions environnementales prévues. Il est également important de s'assurer que le filetage est fabriqué conformément aux normes et spécifications appropriées afin de garantir sa compatibilité avec les autres composants du système.

Voici quelques fils de discussion spécifiques pour référence :

| Type de filetage à huile | Traitement de surface spécial à l'huile |

| Fil de discussion UNRC | Soudage par faisceau d'électrons sous vide |

| Fil de discussion UNRF | carbure de tungstène nickelé projeté à la flamme (HOVF) |

| Fil TC | Placage de cuivre |

| Fil de discussion API | HVAF (High Velocity Air Fuel) |

| Fil Spiralock | HVOF (High Velocity Oxy-Fuel) |

| Fil carré |

|

| Fil de contrefort |

|

| Fil de renfort spécial |

|

| Filetage OTIS SLB |

|

| Filetage NPT |

|

| Fil de discussion Rp(PS) |

|

| Fil RC(PT) |

Quel type de traitement de surface spécial sera utilisé pour les pièces usinées CNC destinées au secteur pétrolier et gazier ?

Le traitement de surface des pièces usinées CNC est essentiel pour garantir leur fonctionnalité, leur durabilité et leur longévité dans les conditions difficiles de l'industrie pétrolière et gazière. Plusieurs types de traitements de surface sont couramment utilisés dans ce secteur, notamment :

Il est essentiel de choisir le traitement de surface approprié en fonction de l'application et des conditions de fonctionnement spécifiques des pièces usinées CNC dans l'industrie pétrolière et gazière. Ceci garantit la résistance des pièces aux conditions extrêmes et leur bon fonctionnement.

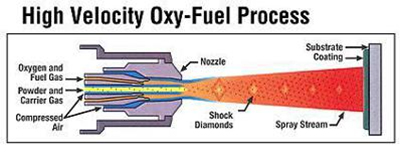

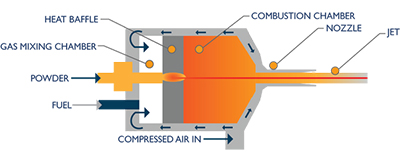

HVAF (High-Velocity Air Fuel) et HVOF (High-Velocity Oxygen Fuel)

Les procédés HVAF (High-Velocity Air Fuel) et HVOF (High-Velocity Oxygen Fuel) sont deux technologies de revêtement de surface avancées couramment utilisées dans l'industrie pétrolière et gazière. Ces techniques consistent à chauffer une poudre et à l'accélérer à grande vitesse avant de la déposer sur la surface de la pièce usinée. La vitesse élevée des particules de poudre permet d'obtenir un revêtement dense et fortement adhérent, offrant une résistance supérieure à l'usure, à l'érosion et à la corrosion.

HVOF

HVAF

Les revêtements HVAF et HVOF permettent d'améliorer les performances et la durée de vie des pièces usinées CNC dans l'industrie pétrolière et gazière. Parmi leurs avantages, on peut citer :

1.Résistance à la corrosion : Les revêtements HVAF et HVOF offrent une excellente résistance à la corrosion aux pièces usinées utilisées dans les environnements difficiles de l’industrie pétrolière et gazière. Ces revêtements protègent la surface des pièces contre l’exposition à des produits chimiques corrosifs, aux hautes températures et aux hautes pressions.

2.Résistance à l'usure : Les revêtements HVAF et HVOF offrent une résistance à l'usure supérieure aux pièces usinées utilisées dans l'industrie pétrolière et gazière. Ces revêtements protègent la surface des pièces contre l'usure due à l'abrasion, aux chocs et à l'érosion.

3.Lubrification améliorée : Les revêtements HVAF et HVOF améliorent la lubrification des pièces usinées utilisées dans l’industrie pétrolière et gazière. Ces revêtements réduisent le frottement entre les pièces mobiles, ce qui améliore l’efficacité et diminue l’usure.

4.Résistance thermique : Les revêtements HVAF et HVOF offrent une excellente résistance thermique aux pièces usinées utilisées dans l’industrie pétrolière et gazière. Ces revêtements protègent les pièces des chocs thermiques et des cycles thermiques, susceptibles d’entraîner des fissures et des défaillances.

5.En résumé, les revêtements HVAF et HVOF sont des technologies de revêtement de surface avancées qui offrent une protection supérieure aux pièces usinées CNC utilisées dans l'industrie pétrolière et gazière. Ces revêtements améliorent les performances, la durabilité et la durée de vie des pièces, ce qui se traduit par une efficacité accrue et des coûts de maintenance réduits.