1. Marquage laser

Le marquage laser est une méthode courante de marquage permanent de composants usinés CNC, offrant une grande précision. Ce procédé consiste à utiliser un laser pour graver une marque permanente sur la surface de la pièce.

Le procédé de marquage laser commence par la conception du motif à apposer sur la pièce à l'aide d'un logiciel de CAO. La machine CNC utilise ensuite ce motif pour diriger le faisceau laser avec précision sur la pièce. Le faisceau laser chauffe alors la surface de la pièce, provoquant une réaction qui crée un marquage permanent.

Le marquage laser est un procédé sans contact, c'est-à-dire qu'il n'y a aucun contact physique entre le laser et la pièce. Il est donc idéal pour marquer des pièces délicates ou fragiles sans les endommager. De plus, le marquage laser est hautement personnalisable, offrant un large choix de polices, de tailles et de motifs.

Le marquage laser pour l'usinage CNC offre de nombreux avantages : haute précision, marquage permanent et procédé sans contact minimisant les risques d'endommagement des pièces fragiles. Il est couramment utilisé dans les secteurs de l'automobile, de l'aérospatiale, du médical et de l'électronique pour le marquage de pièces avec des numéros de série, des logos, des codes-barres et autres marques d'identification.

Globalement, le marquage laser est une méthode très efficace pour marquer les pièces usinées CNC avec précision, exactitude et permanence.

2. Gravure CNC

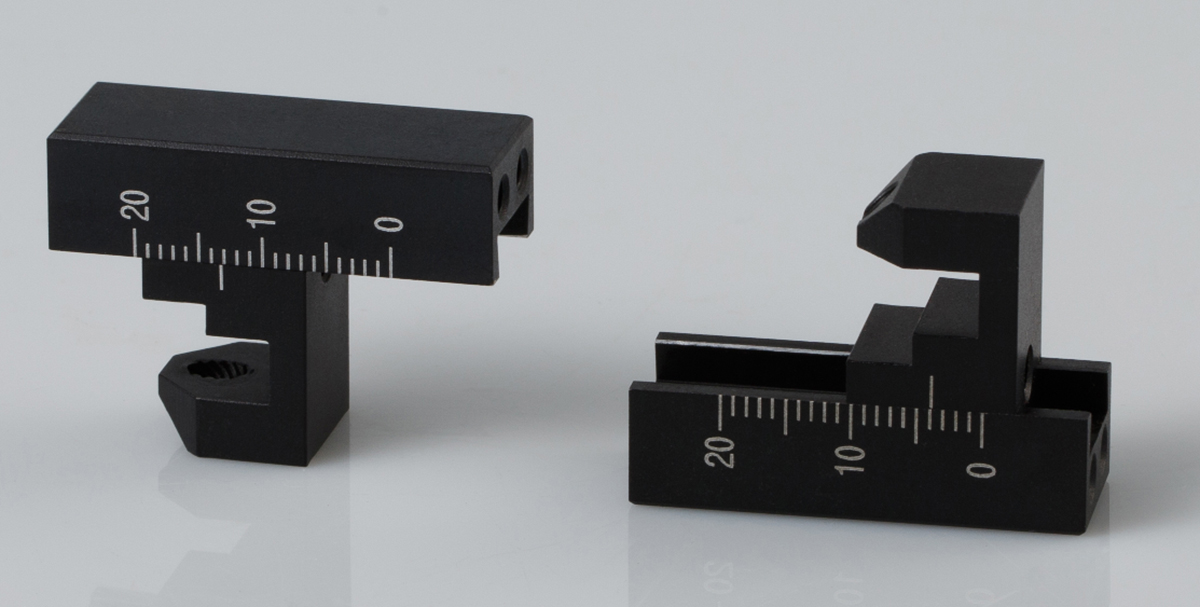

La gravure est un procédé courant utilisé dans l'usinage CNC pour créer des marques permanentes et de haute précision sur la surface des pièces. Ce procédé consiste à utiliser un outil, généralement une fraise rotative en carbure ou un outil diamanté, pour enlever de la matière de la surface de la pièce et ainsi réaliser la gravure souhaitée.

La gravure permet de réaliser une grande variété de marquages sur des pièces, tels que du texte, des logos, des numéros de série et des motifs décoratifs. Ce procédé peut être appliqué à de nombreux matériaux, notamment les métaux, les plastiques, la céramique et les composites.

Le processus de gravure commence par la conception du motif souhaité à l'aide d'un logiciel de CAO. La machine CNC est ensuite programmée pour guider l'outil avec précision jusqu'à l'emplacement du motif à réaliser sur la pièce. L'outil est alors abaissé sur la surface de la pièce et mis en rotation à grande vitesse, enlevant ainsi de la matière pour créer le motif.

La gravure peut être réalisée selon différentes techniques, notamment la gravure linéaire, la gravure par points et la gravure 3D. La gravure linéaire consiste à créer une ligne continue sur la surface de la pièce, tandis que la gravure par points consiste à créer une série de points rapprochés pour former le motif souhaité. La gravure 3D consiste à utiliser l'outil pour enlever de la matière à différentes profondeurs afin de créer un relief tridimensionnel sur la surface de la pièce.

Les avantages de la gravure sur pièces usinées CNC incluent une haute précision, un marquage permanent et la possibilité de réaliser une grande variété de marquages sur divers matériaux. La gravure est couramment utilisée dans les secteurs de l'automobile, de l'aérospatiale, du médical et de l'électronique pour créer des marquages permanents sur les pièces à des fins d'identification et de traçabilité.

Globalement, la gravure est un procédé efficace et précis permettant de créer des marquages de haute qualité sur des pièces usinées par commande numérique.

3. Marquage par électroérosion

Le marquage par électroérosion (EDM) est un procédé permettant de créer des marques permanentes sur des pièces usinées par commande numérique. Ce procédé consiste à utiliser une machine EDM pour générer une décharge d'étincelles contrôlée entre une électrode et la surface de la pièce, ce qui enlève de la matière et crée la marque souhaitée.

Le procédé de marquage par électroérosion est extrêmement précis et permet de réaliser des marquages très fins et détaillés sur la surface des composants. Il peut être utilisé sur une large gamme de matériaux, notamment des métaux comme l'acier, l'acier inoxydable et l'aluminium, ainsi que d'autres matériaux comme la céramique et le graphite.

Le procédé de marquage par électroérosion (EDM) commence par la conception du marquage souhaité à l'aide d'un logiciel de CAO. La machine EDM est ensuite programmée pour diriger l'électrode vers l'emplacement précis sur la pièce où le marquage doit être réalisé. L'électrode est alors abaissée sur la surface de la pièce, et une décharge électrique se crée entre l'électrode et la pièce, enlevant de la matière et créant ainsi le marquage.

Le marquage par électroérosion présente plusieurs avantages en usinage CNC, notamment sa capacité à créer des marquages d'une grande précision et d'une grande finesse, à marquer des matériaux durs ou difficiles à usiner et à réaliser des marquages sur des surfaces courbes ou irrégulières. De plus, ce procédé n'implique aucun contact physique avec la pièce, ce qui minimise les risques de dommages.

Le marquage par électroérosion est couramment utilisé dans les secteurs de l'aérospatiale, de l'automobile et du médical pour apposer des numéros d'identification, des numéros de série et d'autres informations sur les composants. De manière générale, le marquage par électroérosion est une méthode efficace et précise pour créer des marquages permanents sur les pièces usinées par commande numérique.